Compressore a vite: capiamo in cosa consiste e come funziona

In questo articolo imparerai cos'è un compressore a vite, qual è il design di un compressore a vite, come funziona un compressore a vite, i vantaggi dei modelli di compressore a vite.

Il contenuto dell'articolo

Compressore a vite: che cos'è. Caratteristiche e caratteristiche dei compressori rotativi

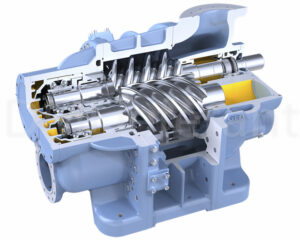

Un compressore a vite è un tipo di compressore, un dispositivo per comprimere l'aria e immagazzinarla per un uso successivo. Nei modelli a vite, il gas/aria viene compresso da due rotori. I rotori sono anche chiamati eliche, da qui il nome.

Il primo compressore a vite brevettato è stato progettato negli anni '30 del XX secolo. I compressori a vite sono secondi solo ai compressori a pistoni in termini di popolarità. Ciò è dovuto alla loro efficienza, dimensioni ridotte, leggerezza, affidabilità, autonomia, efficienza energetica, facilità di installazione e bassi livelli di vibrazioni. Per questo motivo i modelli a vite non necessitano di una base speciale per funzionare correttamente, motivo per cui vengono utilizzati dai primi soccorritori nella costruzione navale/posizionamento sulle navi.

Le caratteristiche dei dispositivi rotanti sono superiori ai loro analoghi: la pressione massima dell'aria è di 15 atmosfere, la produttività raggiunge i 100 metri cubi al minuto.

Vantaggi dei compressori a vite

Vantaggi dei compressori rotativi rispetto a quelli a pistoni:

- Meno consumo di olio.Il consumo di olio nei compressori rotativi varia da due a tre milligrammi per metro cubo di aria pompata.

- Aria più pulita, non sono necessari filtri per alimentare apparecchiature pneumatiche. Ciò deriva dal minor consumo di petrolio.

- Vibrano e fanno meno rumore dei compressori a pistoni. Non è necessaria alcuna fondazione speciale per smorzare le vibrazioni.

- Più leggero dei modelli a pistone.

- C'è il raffreddamento ad aria. Ciò significa che non è necessaria alcuna fornitura d'acqua per raffreddare l'aria compressa e il calore generato durante il funzionamento del compressore può essere riutilizzato per riscaldare l'ambiente.

- Più affidabile e sicuro.

- Facile da controllare e utilizzare.

- Può lavorare per lunghi periodi di tempo senza pause.

- Non richiedono ispezione tecnica per molto tempo.

- Sono presenti sistemi di funzionamento automatico e di autospegnimento.

Design del compressore a vite

Elementi di un classico compressore rotativo:

- Filtri dell'aria primari. Quando l'aria entra nell'unità, passa attraverso uno o più filtri per rimuovere la polvere e lo sporco più grosso. I filtri stessi sono costituiti da diversi strati. Uno è montato sopra l'alloggiamento sul tubo di aspirazione dell'aria, il secondo è installato sul tubo con la valvola.

- Valvola di ritegno. Grazie ad esso, l'olio della camera di lavoro e l'aria compressa non ritornano nell'atmosfera, ma ne bloccano l'uscita. Funziona meccanicamente: si chiude dalla pressione dell'aria, si apre dalla bassa pressione nella camera. Dotato di molla.

- Unità di lavoro: camera principale e due viti/rotori. In questa camera, i rotori comprimono l'aria. I rotori stessi sono due grandi viti filettate che, quando ruotate, chiudono ermeticamente parte dello spazio. Le viti sono la parte più costosa del compressore. Nella camera sono presenti diversi sensori, uno dei quali serve per regolare la temperatura delle viti.Si trova vicino al tubo/tubo di uscita dell'aria. Il compressore si spegne automaticamente quando la temperatura di uscita raggiunge i 105 gradi alle viti. In caso contrario, l'apparecchiatura diventerà inutilizzabile a causa del surriscaldamento del dispositivo.

- Unità di azionamento. Può essere diretta (la coppia del motore viene trasmessa direttamente alle eliche) e a cinghia (la cinghia è tesa saldamente tra gli alberi delle eliche e il motore; quando ruota l'albero del motore, ruota anche l'albero del rotore). Quelli diretti sono più efficienti, ma occupano anche più spazio e sono più difficili da riparare, quindi i modelli con trasmissione a cinghia sono più comuni. La cinghia stessa è composta da due pulegge collegate. I modelli a nastro con velocità di rotazione elevate aumentano la produttività e riducono la pressione.

- Cinghia/pulegge. Il kit viene fornito con diverse cinghie/pulegge di diverse dimensioni. Grazie ad essi è possibile regolare la velocità di rotazione.

- Motore o motorino. Un classico motore elettrico che fa ruotare le viti direttamente tramite l'albero o tramite una cinghia. Per proteggerlo, viene fornito un sensore termico: quando si riscalda alla temperatura massima consentita (a seconda del modello di motore specifico), il sensore invia un segnale al pannello di controllo, quindi i contatti del motore si aprono finché non si raffredda. Questa soluzione prolunga la durata del motore e previene gli incidenti.

- Filtro dell'olio. È necessario pulire l'olio da grandi contaminanti prima che entri nei rotori. Si trova davanti al tubo di alimentazione dell'olio nella camera di lavoro.

- Camera di separazione dell'olio. L'aria entra qui dopo la compressione. Dopo il processo di compressione, contiene molto olio. Per evitare di contaminare l'attrezzatura pneumatica, è necessario pulirla. Per fare ciò, l'aria viene fatta roteare e, a causa della forza centrifuga, dei diversi pesi e spessori, le goccioline d'olio vengono separate dalle masse d'aria.Lo versano in un contenitore, da dove viene reimmesso l'olio.

- Filtro dell'olio. Questa è la seconda fase di pulizia dell'aria dall'olio. Dopo che la maggior parte dell'olio è stata separata da esso, l'aria passa attraverso questo filtro. All'uscita, il contenuto di olio in esso contenuto non supera 1,4 milligrammi per metro cubo d'aria. Nessun altro compressore a pistone pulisce l'aria in questo modo.

- Valvola di sicurezza. Spesso chiamata valvola di sicurezza. Si attiva quando la pressione nella camera di separazione dell'olio supera il livello consentito. Questa valvola chiude l'alimentazione dell'aria al compartimento, dopodiché il compressore smette di funzionare.

- Termostato. Il dispositivo bypassa l'olio freddo per raffreddarlo più velocemente.

- Radiatore dell'olio. Quando l'aria viene compressa, si riscalda. La temperatura sale a 107-180 gradi Celsius. L'olio entra in contatto con l'aria, quindi si riscalda anche. L'olio caldo entra nel refrigeratore, dove si raffredda.

- Camera di raffreddamento ad aria. Qui l'aria è rinfrescata. Abbiamo menzionato sopra che nel compressore l'aria compressa viene riscaldata ad una temperatura di 107-180 gradi. Non è sicuro utilizzare aria compressa troppo calda, pertanto il compressore è dotato di un raffreddatore ad aria. Qui il gas compresso viene raffreddato ad una temperatura di 10-20 gradi Celsius superiore alla temperatura ambiente.

- Fan. Il compito principale di un ventilatore in un compressore è aspirare l'aria per la compressione. Il dispositivo è posizionato in modo tale da raffreddare ulteriormente l'apparecchiatura.

- Pressostato. Automatizza il funzionamento del compressore: misura la pressione nel sistema, quando raggiunge un certo livello, apre i contatti del motore e il compressore si arresta. Gli ultimi modelli hanno pannelli elettronici.

- Manometro. Misura la pressione nel compressore.Installato sul pannello frontale in modo che l'utente possa monitorare la pressione.

- Tubo uscita aria.

Come funziona un compressore a vite?

Il principio di funzionamento di un compressore rotativo è il seguente:

Un motore elettrico fa ruotare l'albero dell'elica attraverso una cinghia. Sopra la camera di lavoro con i rotori è presente un foro o tubo con ventola per l'aspirazione dell'aria. Le viti stesse sono progettate in modo tale che quando si collegano i loro lati si forma una sezione sigillata. L'aria entra in questa sezione. Le viti spostano l'aria in porzioni verso il tubo di scarico dell'aria. Per facilitare la rotazione dei rotori, questi sono lubrificati con olio, che fa sì che l'aria che fuoriesce si mescoli con l'olio. La miscela entra nella camera di pulizia attraverso il tubo di uscita. Lì l'aria viene fatta vorticare, a causa della forza centrifuga, diverse masse, densità e spessori, l'olio scorre verso il basso e le masse d'aria salgono. Lì passano attraverso il filtro dell'olio, quasi completamente privo di olio. Quando il gas viene compresso, si riscalda. L'aria nel compressore si riscalda fino a 107-180 gradi Celsius, quindi deve essere raffreddata. Dopo la camera di pulizia, attraverso un tubo entra nel radiatore, dove viene raffreddato. Il gas compresso esce attraverso il tubo. L'olio entra in contatto con l'aria, quindi si riscalda anche. Dopo la camera di pulizia entra anche nel radiatore, dove viene raffreddato. La miscela viene quindi trasportata attraverso i tubi nuovamente ai rotori per il riutilizzo. Lungo la strada passa attraverso il filtro dell'olio. Per lo spegnimento automatico, sui tubi è presente un pressostato che spegne il motore quando viene raggiunto un determinato indicatore.